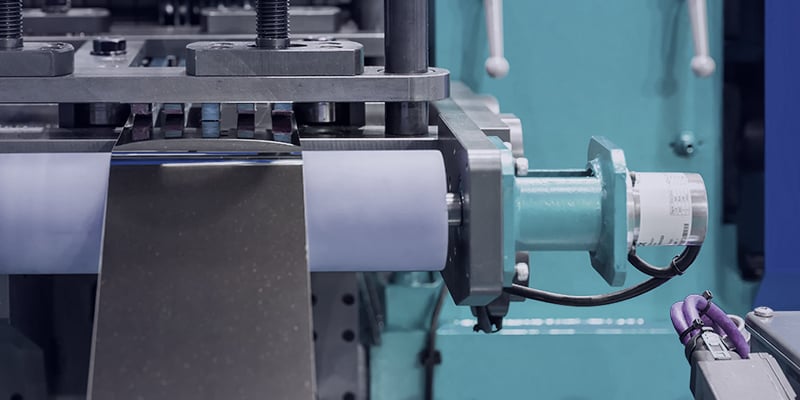

Im Vergleich zu mechanischen und hydraulischen Pressen verwenden mechanische Servo-Metallstanzpressen bürstenlose Motoren mit hohem Drehmoment, um kompliziertere Stanzteile mit höherer Geschwindigkeit herzustellen. Doch die Art der verwendeten Motoren – ob mit traditionellem Getriebe, als Kettenantrieb oder als Direktantrieb – kann erheblichen Einfluss auf das Endprodukt haben.

Moderne Stanzmaschinen sind höchst ausgereifte Geräte und können sehr teuer sein. Sie ermöglichen die Herstellung präziser, oft komplexer Formen und erfüllen gleichzeitig die Anforderungen an einen hohen Durchsatz und Produktivität. Allerdings können ein hoher Durchsatz und eine hohe Produktivität auch Schwierigkeiten verursachen: Ein höheres Produktionsvolumen bedeutet, dass es schwieriger ist, jedes Teil zu prüfen und so Fehler zu entdecken.

Bei groben Teilen wie Metallbechern und -dosen oder Autoteilen ist die Oberflächenbeschaffenheit des Produkts weniger wichtig als dessen Funktion. Bei Fertigteilen wie dekorativen Metallverkleidungen an Herden oder Geschirrspülern, Bedienfeldern oder Türabdeckungen, muss die Stanzmaschine jedoch fehlerfreie Produkte herstellen.

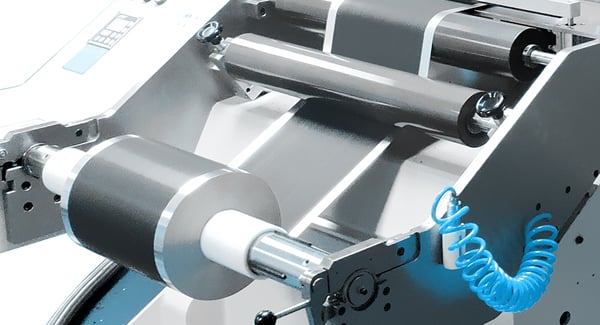

Bei einem progressiven Zuführsystem führen die mechanischen Beschränkungen eines herkömmlichen Motor- und Getriebesystems zu Vibrationen, die sich auf die Endbearbeitung des Produkts auswirken. Bei herkömmlichen Anwendungen kommen überdimensionierte Servoantriebe und Getriebe zum Einsatz, um die Trägheit großer Rollen auszugleichen. Diese Systeme bedürfen außerdem einer kostspieligen Wartung, sie begrenzen Indexzeiten sowie den Durchsatz, haben eine geringere Leistungsdichte und arbeiten weniger genau. Die Verwendung eines Direktantriebsmotors bei Stanzmaschinen der nächsten Generation kann zu erhöhter Geschwindigkeit und Taktoptimierung führen, wobei gleichzeitig weniger Teile benötigt werden und während des gesamten Prozesses viel weniger Vibrationen entstehen.

Weniger Teile und Vibrationen dank Direktantrieb

Direktantriebsmotoren ermöglichen Maschinenbauern die Verwendung kleinerer Motoren mit hochauflösender Rückführung, die direkt an die Last gekoppelt ist. Dadurch wird eine mechanische Übertragung überflüssig, wie zum Beispiel die Verwendung eines Getriebes, das normalerweise für Vibrationen während des Produktionsprozesses verantwortlich ist. Dies führt zu einem leisen und dynamischen Betrieb bei gleichzeitig längerer Lebensdauer des Systems.Ein Direktantriebsmotor kann das System auch vor übermäßigem Reaktionsmoment schützen und die Trägheit des Systems verringern, da das Getriebe und andere damit verbundene Übertragungselemente wegfallen. Bei der Herstellung von Fertigstanzteilen hilft dies wiederum, Vibrationen und Störungen zu minimieren, die Fehler verursachen können, was eine schnellere Produktion ermöglicht.

Weniger Teile, bessere Leistung

Der größte Vorteil bei der Wahl eines Direktantriebsmotors ist die Verringerung der Vibrationen während des Stanzprozesses ist. Doch es gibt noch weitere Vorteile im Vergleich zu einem herkömmlichen rotierenden Servomotor: Zuverlässigkeit, Größe, Leistung, Geschwindigkeit und Rentabilität.

Der Wegfall von Zahnrädern, Riemenscheiben, Dichtungen, Lagern und anderen Komponenten bedeutet, dass weniger Teile gewartet und repariert werden müssen. Die direkte Ankopplung an die Last verbessert auch die Positionierungs-, Geschwindigkeits- und Dynamikgenauigkeit. Es kommt weder zu Hysterese, Spiel oder Bewegungsverlust in irgendeine Richtung. Sämtliche Einstellungs- oder Wartungsarbeiten, die bei einem herkömmlichen mechanischen Getriebesystem erforderlich sind, fallen weg, so dass die Wartung und Reparatur im Laufe der Zeit immer günstiger wird.

Kleinerer Motor, gleiche Leistung

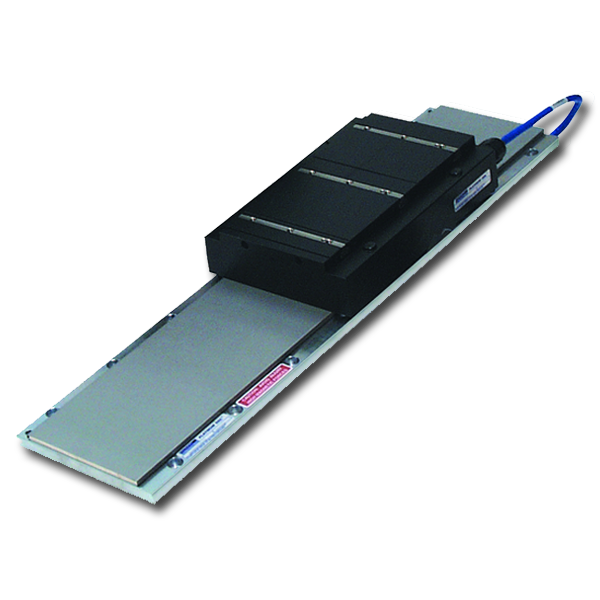

Ein kleinerer Motor bedeutet bei weitem nicht weniger Leistung. Ein Cartridge Direktantriebsmotor kann ein Dauerdrehmoment von bis zu 510 Nm bei Drehzahlen von bis zu 2500 U/min und einer Gesamtleistung von 11.700 Watt liefern. Das entspricht den Anforderungen der meisten Anwendungen mit mittlerer Drehzahl und hohem Drehmoment und bietet in manchen Fällen bis zu 50 % mehr Drehmomentdichte als herkömmliche Servomotoren. Außerdem wird dadurch die Leistungsdichte des Systems deutlich erhöht. Bei weniger Komponenten liefert der Motor die gleiche Leistung bei geringerer Größe, was eine geringere Gesamtgröße der Maschine ermöglicht.

Die Leistung und damit verbundene Drehmomentdichte der Cartridge Direktantriebsmotoren ermöglicht eine höhere Beschleunigung als bei ähnlichen Servomotoren. Zusammen mit den eliminierten Vibrationen durch den Wegfall des Getriebesystems führt dies zu einer erheblichen Verkürzung der Indexzeiten und einer Steigerung des Durchsatzes, da die Maschinen mehr produzieren können und der Betreiber sich weniger Sorgen um Ausfälle machen muss.

Geringerer Wartungsaufwand, mehr Leistung, höherer Durchsatz, weniger ungeplante Ausfallzeiten - all diese Faktoren tragen zur erheblichen Rentabilitätssteigerung einer Anwendung bei. Die Direktantriebstechnologie ermöglicht eine längere Nutzungsdauer mit weniger Ausfällen und einer höheren Produktivität. Weniger Teile müssen installiert und gewartet werden, was zur Senkung der Arbeits- und Ersatzteilkosten bei einer günstigeren und zeitintensiveren Maschine führt. Im Vergleich zu anderen Motorarten ist die Rentabilität von Direktantriebsmotoren in Metallstanzmaschinen einfach größer.

Sind Sie bereit, den nächsten Schritt zu wagen und zu erfahren, welche Direktantriebstechnologie die richtige für Ihr System ist? Wenden Sie sich an einen unserer Experten für Antriebstechnik, um herauszufinden, was wir für Sie tun können.