Quando a maioria dos engenheiros pensa em um servomotor CC sem escovas, é provável imaginarem uma carcaça com um flange para receber parafusos de montagem, conectores ondem entram os cabos de alimentação e cabo de dados e um eixo de rotor que se acopla à carga.

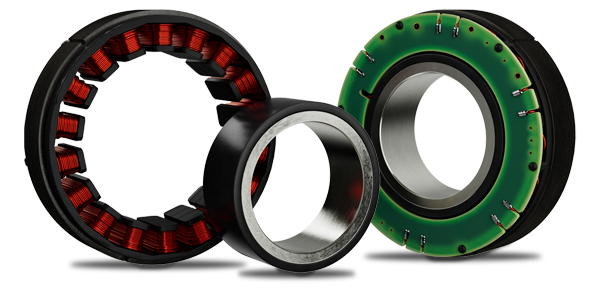

E escondido no interior, eles imaginam um estator composto por uma pilha de laminações com ranhuras preenchidas por enrolamentos de cobre. Dentro do estator terá um rotor com ímãs permanentes que interagem com o campo eletromagnético do estator para produzir movimento rotativo. O rotor de ímã permanente é montado em um eixo apoiado por rolamentos em ambas as extremidades que permitem que ele gire livremente. Um dispositivo de feedback também pode ser incorporado ao projeto.

Esse é o projeto de servomotor mais comum, mas e se você eliminasse tudo, exceto o rotor e o estator: sem carcaça, sem eixo, sem conectores, sem rolamentos, sem feedback integrado?

Esse é o design básico de um servomotor sem carcaça, um design que oferece muitas vantagens e oportunidades para certos tipos de aplicações. Vejamos por que escolher um motor sem carcaça e como integrá-lo à sua máquina.

Por que sem carcaça?

Sem carcaça, sem rolamentos nem outros componentes além do estator e do rotor, um motor sem carcaça proporciona o movimento mais compacto e com torque mais denso possível. Em vez de sua própria carcaça, o motor pode ser incorporado diretamente no projeto mecânico da máquina. Em vez de seus próprios rolamentos, ele pode usar o eixo e os rolamentos existentes da máquina.

Por esses motivos, os servomotores sem carcaça podem ser a escolha ideal para montagens compactas de alto nível, como, por exemplo, atuadores rotativos, onde o objetivo do projeto é atingir o mais alto torque e precisão no formato mais compacto.

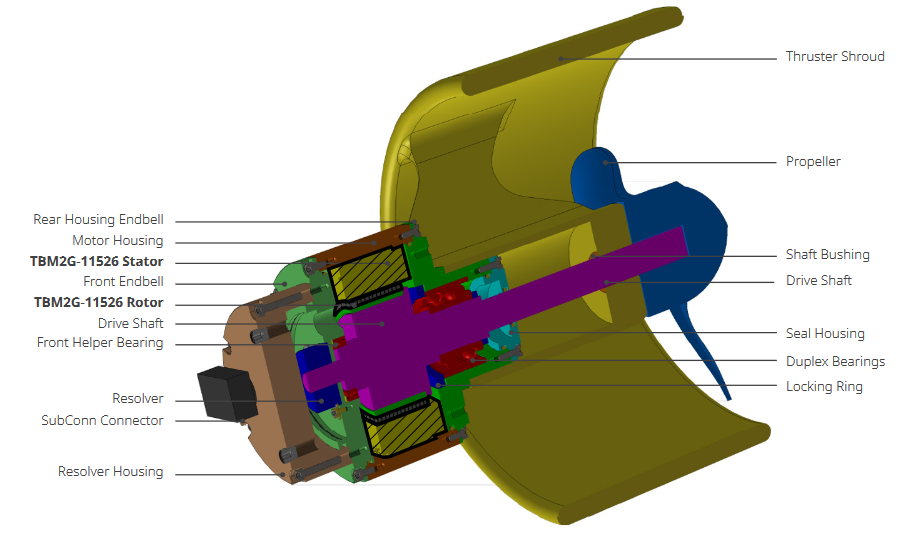

Incorporados diretamente na máquina, os motores sem carcaça também podem ser protegidos contra condições ambientais adversas, como as encontradas em lavagens de alta pressão ou aplicações submersíveis. Com motores sem carcaça, as máquinas podem ser mais leves, mais compactas e mais precisas, exigindo menos manutenção.

Como integrar um motor sem carcaça a seu projeto

Dito isso, incorporar um motor sem carcaça requer mais atenção aos detalhes do projeto em comparação com aparafusar um motor com carcaça e acoplá-lo à carga ou a um conjunto de engrenagens. A seguir, apresentamos uma visão de nível macro das considerações de projeto mais importantes.

Primeiro, determine os componentes necessários para completar o sistema mecânico baseado em um motor sem carcaça:

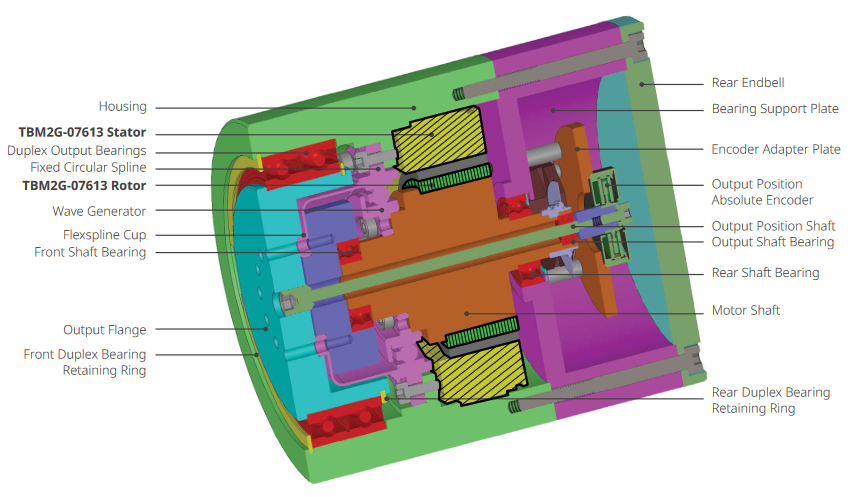

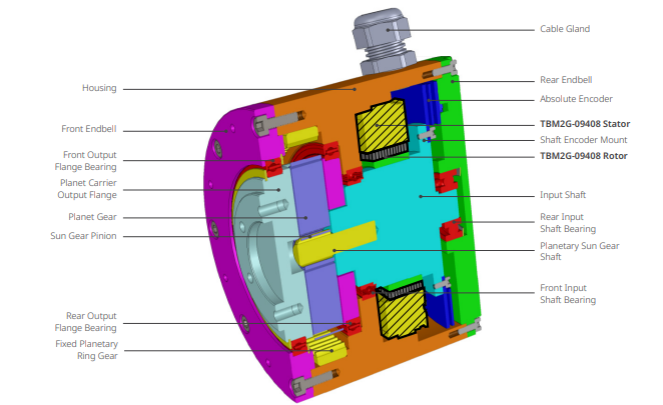

- Engrenagens. Motores sem carcaça são usados com frequência para acionar a carga diretamente, sem folga, complacência ou perda de movimento. Se houver necessidade de um sistema de engrenagens para aumentar o torque, as escolhas apropriadas incluem conjuntos de engrenagens compactas de dentes retos, planetárias, cicloidais ou harmônicas (ondas de tensão). A engrenagem harmônica é particularmente interessante para aplicações que exigem uma alta taxa de redução no formato mais compacto e sem folga.

- Dispositivo de feedback. Na maioria das vezes, você desejará usar um encoder (incremental ou absoluto, dependendo da aplicação). Nos ambientes mais robustos, talvez um resolver fosse a escolha de preferência. Esses dispositivos de feedback detectam a posição do rotor para permitir o controle de velocidade e de posição em malha fechada. Trilhas Hall em um codificador ou um sensor de efeito Hall dedicado embutido no motor fornecem informações que o servodrive necessita para comutar adequadamente a potência fornecida ao motor.

- Freios. Freios eletromagnéticos ou mecânicos podem ser necessários para fornecer torque de retenção e garantir a segurança (especialmente em aplicações verticais) no caso de queda de energia ou outra falha do sistema. Um freio também pode ser usado para “estacionar” a carga em uma posição estável quando o motor estiver desligado.

- Mancais. O rotor sem carcaça é acoplado diretamente ao eixo giratório do próprio eixo da máquina, apoiado em rolamentos próprios. Não há necessidade de alterar o projeto geral da máquina, mas você precisa entender onde estão o eixo e os rolamentos e determinar um ponto no eixo onde o rotor poderá ser adicionado e, em seguida, construir o elemento de carcaça do estator com base nesta posição.

A seguir, considere outros elementos do projeto da máquina:

- Formato. As restrições de seu projeto mecânico são em termos de diâmetro ou comprimento do motor? Os motores sem carcaça estão disponíveis em projetos de torque (comprimento axial mais curto) e de servo (comprimento axial mais longo). Se sua aplicação puder acomodar um comprimento axial relativamente compacto, observe que o diâmetro maior de um projeto de torque permite aproveitar a regra D2L para atingir a densidade máxima de torque.

- Dissipação de calor. Como o estator sem moldura está embutido diretamente na máquina, certifique-se de que o material da carcaça que suporta o estator forneça dissipação de calor adequada. Normalmente, é necessário que haja, pelo menos, de 4 a 6 mm de espessura da parede nas imediações do estator. O alumínio é o melhor material termicamente condutor, e usado com mais frequência, para essa finalidade. O aço também é bom, embora algumas ligas de aço inoxidável possam ser menos eficazes na remoção de calor, e seu uso deva ser condicionado a uma revisão apropriada do projeto.

- Entender as limitações térmicas. Considere os efeitos do calor no sistema mecânico baseando-se em como o motor se encaixa na montagem. Por exemplo, como um motor com temperatura máxima de enrolamento de 155 °C afetará os lubrificantes e os componentes eletrônicos nos limites apertados de um atuador rotativo?

Mesmo com um dissipador de calor eficaz, a temperatura em uma polegada ou duas da armadura do motor pode ser apenas 15 °C a 20 °C mais baixa. Certifique-se de que os componentes sensíveis ao calor fiquem suficientemente afastados e/ou considere um motor capaz de fornecer o torque e a velocidade necessários a uma temperatura máxima reduzida do enrolamento. Ferramentas de design disponíveis no site da Kollmorgen permitem aos engenheiros de projeto ver o desempenho de nossos motores sem carcaça nos limites térmicos exigidos para a aplicação. - Considere sensores térmicos. Eles podem ser usados para determinar se o motor está muito quente. Um dispositivo térmico PTC (coeficiente de temperatura positivo) adicionado ao servo drive pode garantir que o sistema seja desligado com segurança, se necessário. Durante a prototipagem, você pode usar um sensor termistor linear para avaliar o quanto o motor aquece quando funciona no ponto de carga de torque/velocidade necessário. Em sistemas de controle avançados, podem ser usados sensores para monitorar quando o motor está funcionando com muita força e ajudar o sistema a decidir quando a manutenção será necessária.

- Projetar para ter capacidade de fabricação Ao projetar um sistema de movimento como um atuador rotativo, comece tendo em mente o que deseja como resultado, incluindo todas as etapas e custos que estarão envolvidos na fabricação do dispositivo, bem como na manutenção durante a vida útil. Lembre-se de que construir um protótipo não é o mesmo que fabricar em larga escala. Certifique-se de ter uma fonte confiável para todos os componentes e de que o processo de montagem seja simples.

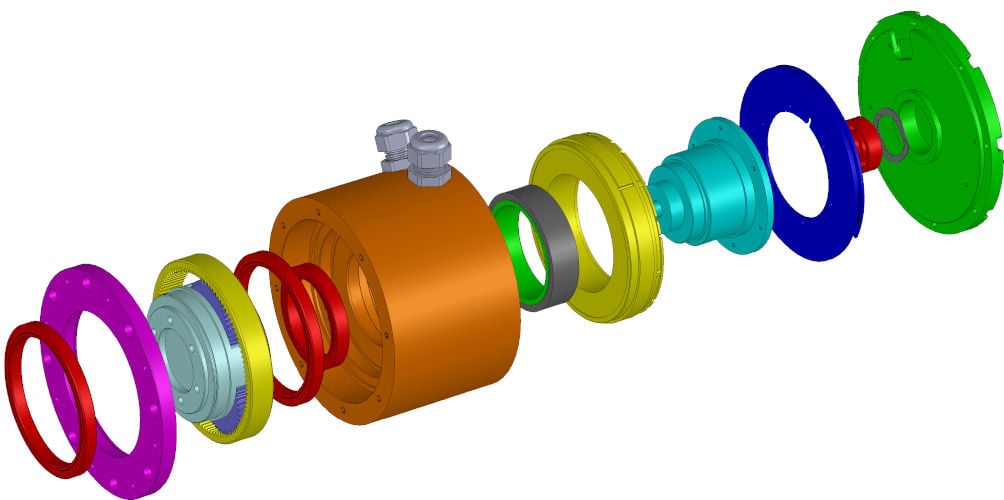

Também leve em conta as altas forças magnéticas presentes no rotor de ímã permanente. Planeje todas as ferramentas e acessórios especializados necessários para montar motores com segurança.

Por que usar os servomotores sem carcaça TBM2G?

A Kollmorgen oferece uma gama completa de servomotores sem moldura em nossas séries já comprovadas, TBM e KBM, além da nossa inovadora série TBM2G. De tensões de barramento de 24 a 680 VCC, de requisitos de aplicação de alto torque à alta velocidade, de ambientes comuns à ambientes severos e extremos, a Kollmorgen tem uma solução para quase todas as aplicações que se beneficiam da tecnologia servo sem carcaça.

A série TBM2G, nossa mais nova e inovadora família de motores, utiliza um design de torque (panqueca) para fornecer a mais alta densidade de torque em um pacote eletromagnético extremamente compacto. Se o formato de torque atender aos requisitos da sua aplicação, aqui estão os principais motivos para escolher o TBM2G:

- Eficiência térmica. Em comparação com a temperatura máxima de enrolamento de 155 °C dos motores dos concorrentes, os motores TBM2G são otimizados para funcionar excepcionalmente bem em uma temperatura de enrolamento de apenas 85 °C (embora também possam sustentar um desempenho contínuo ainda mais alto na temperatura máxima de enrolamento de 155 °C).

O baixo aumento térmico do TBM2G o torna ideal para uso em espaços confinados, onde temperaturas mais altas poderiam danificar lubrificantes de rolamentos e engrenagens, componentes eletrônicos de feedback e outros componentes sensíveis ao calor. - Uma ampla variedade de tamanhos. Otimizados para barramentos de tensão de até 48 VCC, os motores TBM2G estão disponíveis em sete diâmetros de carcaça (50–115 mm), cada um com opção de três comprimentos de pilha (8, 13, 26 mm) e três variações de enrolamento (A, C, D). Isso representa um total de 63 configurações padrão para atender praticamente qualquer aplicação de baixa tensão.

- Prontos para escalagem. A Kollmorgen consegue fornecer protótipos de motores tão ou mais rápidos que nossos concorrentes e manter a mais alta qualidade. Ainda mais importante, uma vez finalizado o seu projeto, podemos ampliar rapidamente para quantidades totais de produção, mantendo a consistência perfeita, para ajudá-lo a colocar sua máquina no mercado com mais rapidez e confiança.

O futuro é sem carcaça?

Os motores sem carcaça simplificam o movimento, mas existem muitas peças "móveis" quando se trata de incorporá-los em um projeto mecânico otimizado. Estamos aqui para ajudá-lo a encaixar tudo isso. Entre em contato com um especialista da Kollmorgen e vamos conversar sobre as oportunidades sem carcaça para sua aplicação.